内容

比较美国电池的基本锂® US 12VG24和竞争对手的产品

比较美国电池的基本锂® US 12VG24和竞争对手的产品

12V、100Ah锂离子电池拆解对比

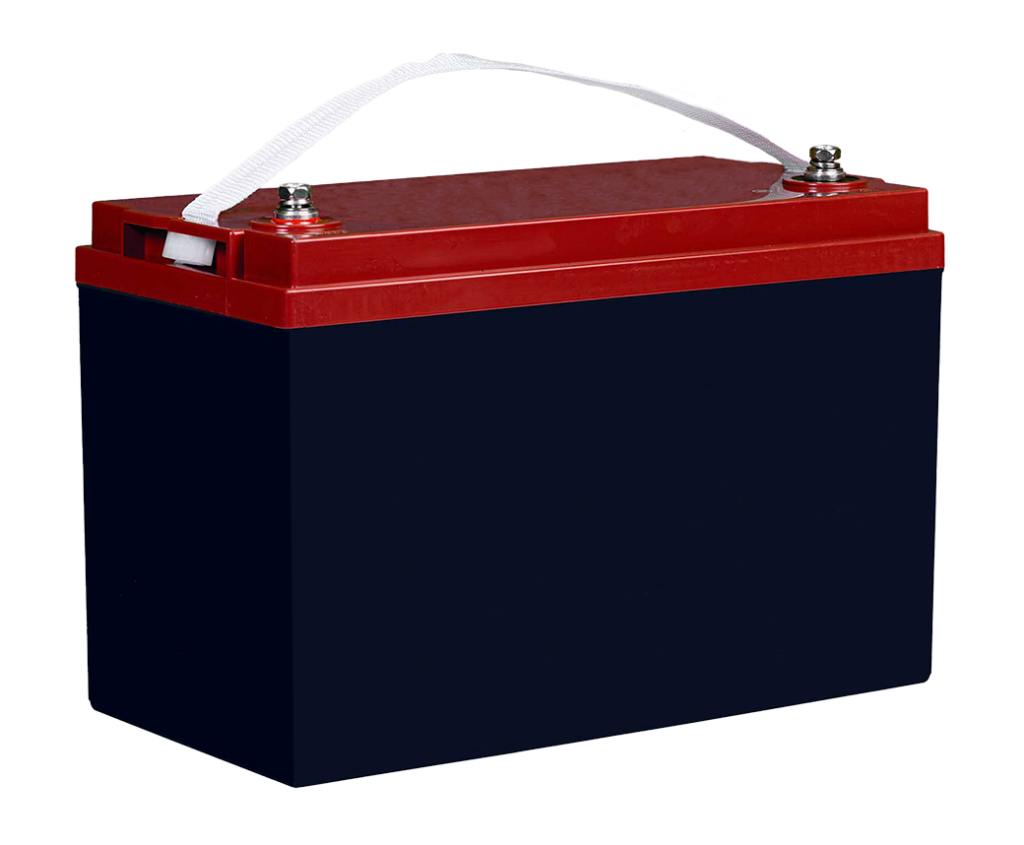

U.S. Battery's Engineering 最近对我们全新的 Essential Li® 12V 100Ah 锂离子电池与房车和船舶市场领域的两个顶级竞争对手进行了深入的拆解比较。这项全面的分析突出了选择 U.S. Battery 锂离子电池的诸多优势,以实现最重要的安全性、无与伦比的性能和坚定不移的可靠性。

此外,除了这些技术属性外,我们的 Group 24 电池还拥有与同类产品相同的容量,但设计更小、更紧凑。值得注意的是,它还具有独特的特性,例如移动应用程序集成可实现无缝用户控制,以及方便的 LED 指示灯提供电池状态的实时快照。

竞争对手 A

竞争对手 B

美国电池与 竞争对手 - 施工摘要

美国 12VG24 | 竞争对手 A | 竞争对手 B | |

电池型号 | 12V 100Ah 第 24 组 | 12V 100Ah 第27组 | 12V 100Ah 第27组 |

壳 建设 | 用垫圈固定(可修复) | 胶合(不可修复) | 胶合(不可修复) |

环境保护 | IP65防护等级 | 不适用 | 不适用 |

细胞类型 | 棱柱形LFP电池 | 圆柱形LFP电池 | 圆柱 LFP电池 |

细胞

配置 | 4S x 1P = 4 个电池 | 4S x 28P = 112 个细胞 | 4S x 30P = 120 个电池 |

开/关按钮 & LED | 按钮和 6 个 LED 指示灯 | 没有 | 没有 |

支持移动应用程序 | 是(美国电池移动应用程序) | 不 | 不 |

BMS板/软件 | 具有无线通信功能的定制电路板和软件 | 购买的董事会。非定制或控制。 | 购买的董事会。非定制或控制。 |

处理 | 内置塑料手柄 | 织物提手 | 没有 |

平行电池焊接 | 没有并联单元 | 点焊 | 点焊 |

串联电池焊接 | 激光焊接 | 点焊 | 螺栓固定在

单点,

未焊接 |

母线厚度 | 0.080“ (16-20倍竞争) | 0.005″ | 0.004″ |

热电偶 | 3 热电偶 | 1 热电偶 | 1 热电偶 |

美国 12VG24 | 竞争对手 A | 竞争对手 B | |

电池型号 | 12V 100Ah

第 24 组 | 12V 100Ah 组 27 | 12V 100Ah

第27组 |

壳

建设 | 用垫圈固定(可修复) | 胶合(不可修复) | 胶合(不可修复) |

环境保护 | IP65防护等级 | 不适用 | 不适用 |

细胞类型 | 棱柱形LFP电池 | 圆柱形LFP电池 | 圆柱

LFP电池 |

单元配置 | 4S x 1P = 4 个电池 | 4S x 28P = 112 个细胞 | 4S x 30P = 120 个电池 |

开/关按钮

& LED | 按钮和 6 个 LED 指示灯 | 没有 | 没有 |

支持移动应用程序 | 是(美国电池移动应用程序) | 不 | 不 |

BMS板/软件 | 具有无线通信功能的定制电路板和软件 | 购买的董事会。非定制或控制。 | 购买的董事会。非定制或控制。 |

处理 | 内置塑料手柄 | 织物提手 | 没有 |

平行电池焊接 | 没有并联单元 | 点焊 | 点焊 |

串联电池焊接 | 激光焊接 | 点焊 | 单点螺栓连接,未焊接 |

母线厚度 | 0.080“ (16-20倍竞争) | 0.005″ | 0.004″ |

热电偶 | 3

热电偶 | 1

热电偶 | 1

热电偶 |

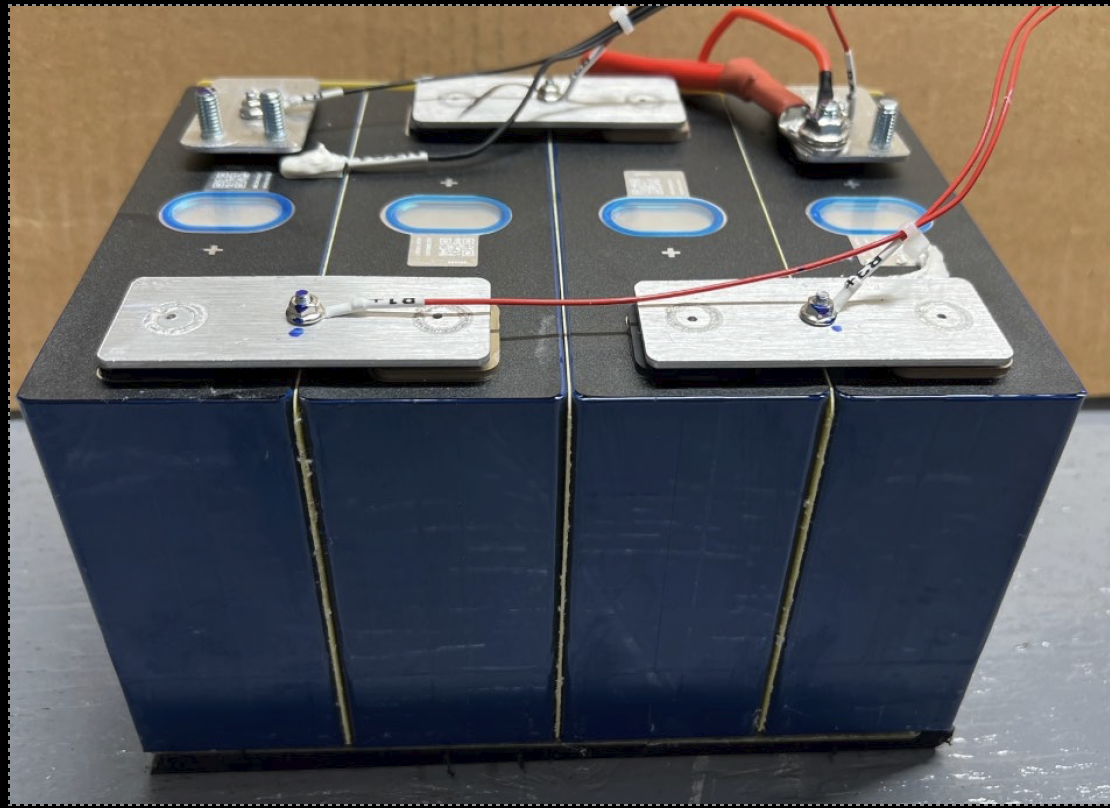

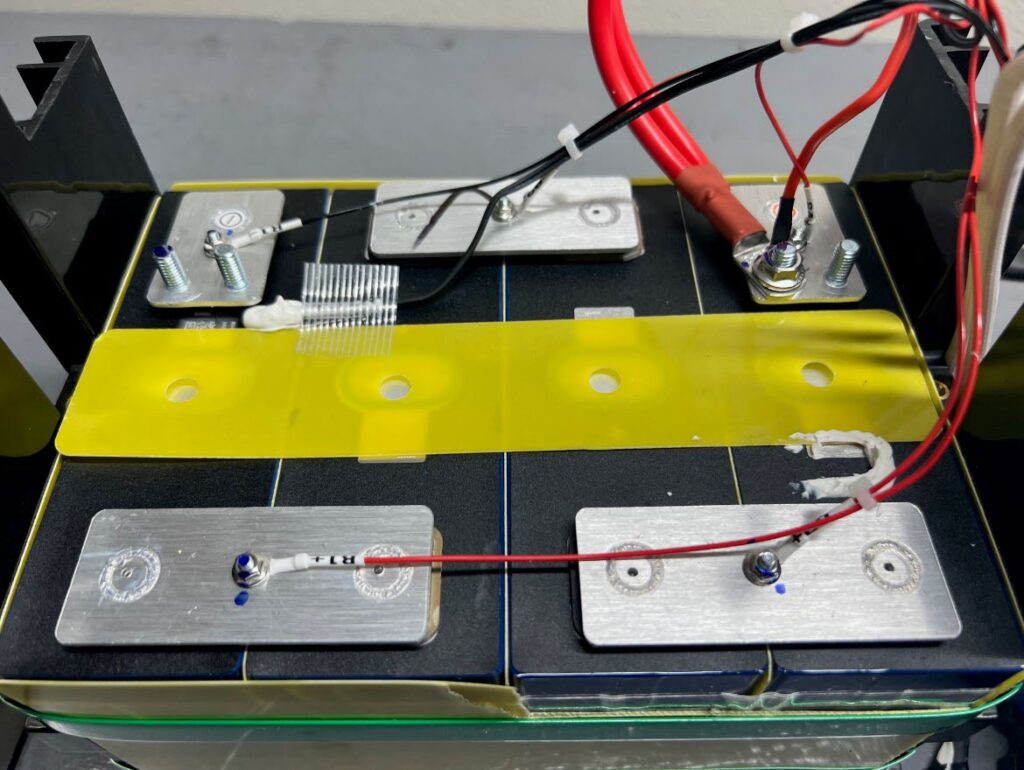

细胞设计

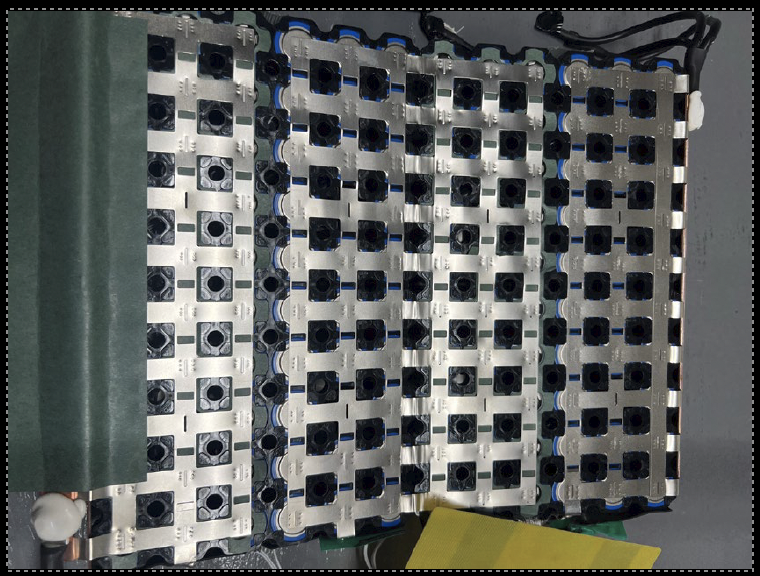

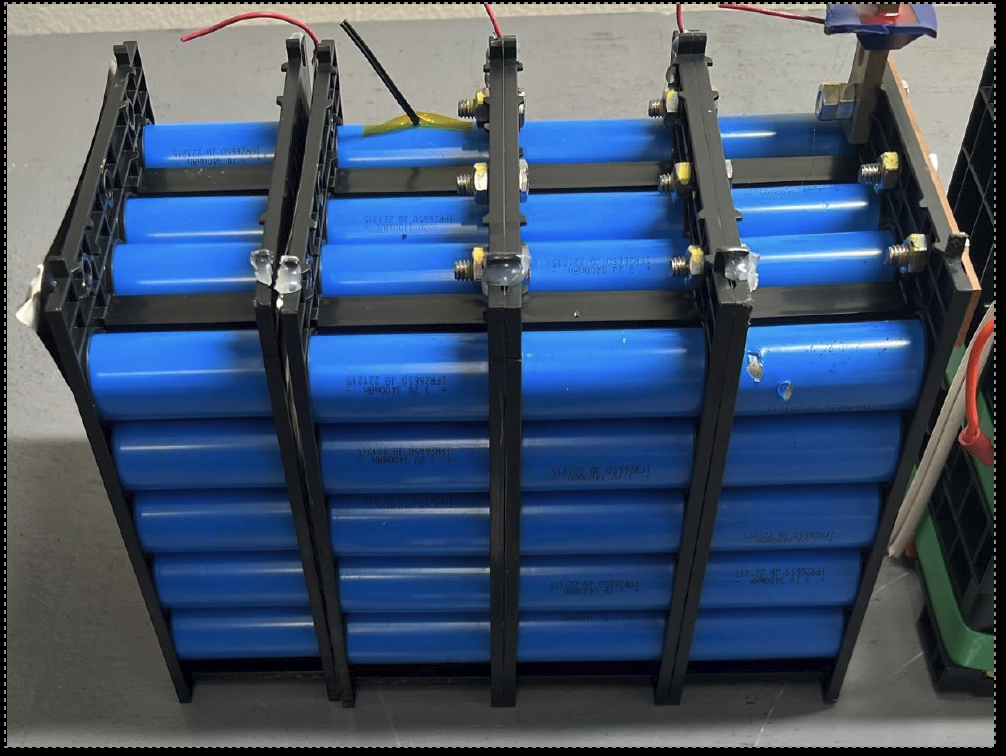

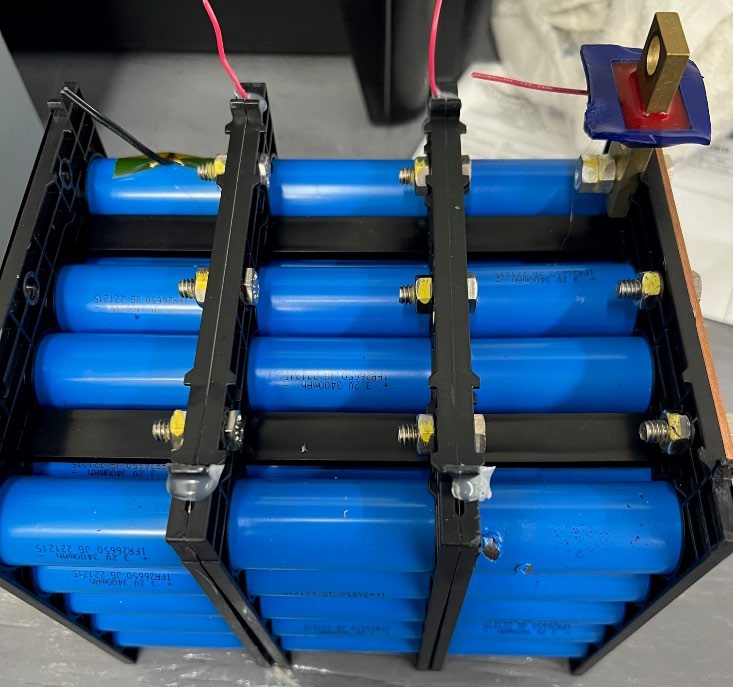

两种竞争对手的电池都使用圆柱形磷酸铁锂 (LFP) 电池。虽然圆柱形电池在成本和生产能力方面具有优势,但需要大量电池并联才能达到电池组所需的容量。这是因为圆柱形电池是小容量电池(~3.2 Ah),最初是为电动工具等消费电子产品设计的。电池平衡是电池管理系统 (BMS) 对单个电池充电状态 (SOC) 的管理,对寿命、性能和安全性至关重要。竞争对手电池中的大量电池会产生许多故障点,并对保持电池平衡构成挑战。竞争对手正试图并行管理电池组,而美国电池公司的BMS则一次平衡单个电池。

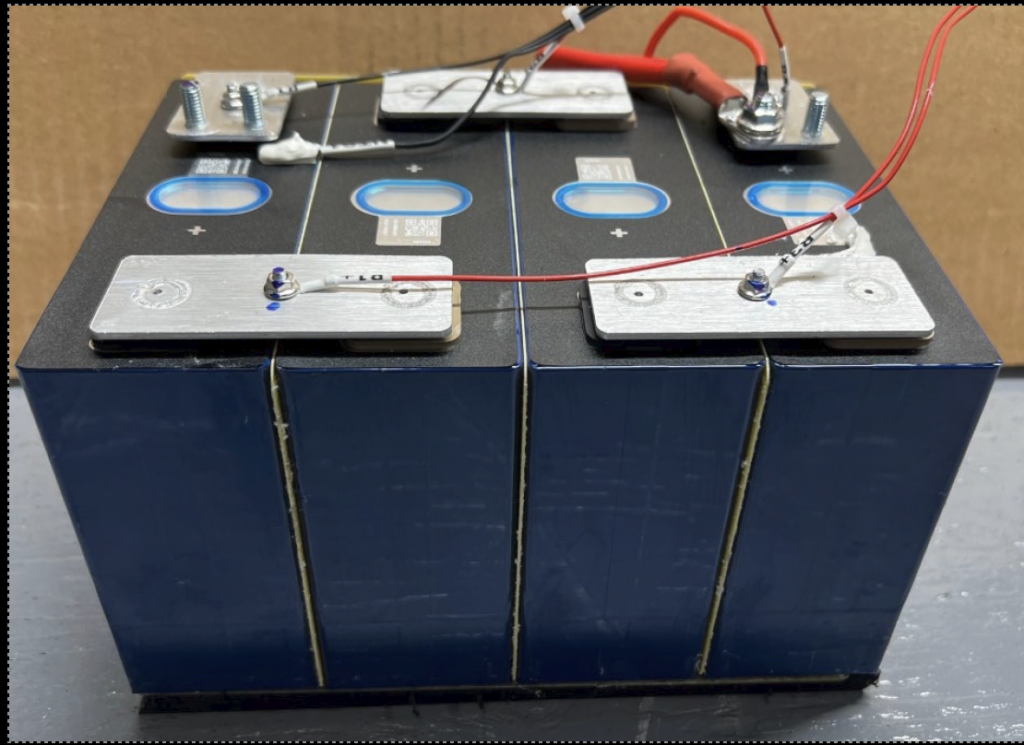

例如,两个竞争对手在每个“堆栈”中都有 28-30 个并行单元。竞争对手的电池总共有 112 – 120 个电池。U.S. Battery 没有并联的电池;取而代之的是四个串联的大尺寸 100 Ah 棱柱形电池。由于BMS能够监测和控制单个电池,这是有利的。

竞争对手 A 和 B:

~112-120 个并联/串联点焊的圆柱形电池。

美国电池。

四个棱柱形 100 Ah 电池串联激光焊接。

美国电池。

四个棱柱形 100 Ah 电池串联激光焊接。

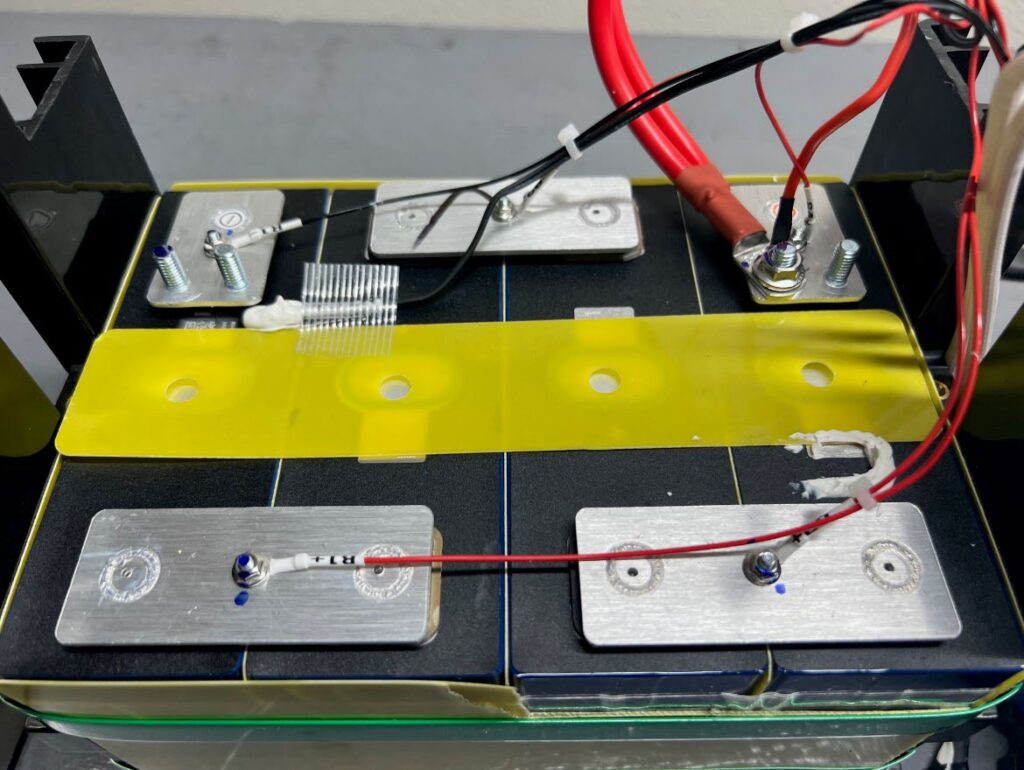

焊缝设计与质量比较

竞争对手电池的主要缺陷之一是串联/并联焊接连接的质量和设计。这是令人担忧的,因为规格表上宣传的高额定电流。材料的厚度、焊缝的质量和类型,特别是竞争对手 B 构建串联连接的方式非常令人担忧。

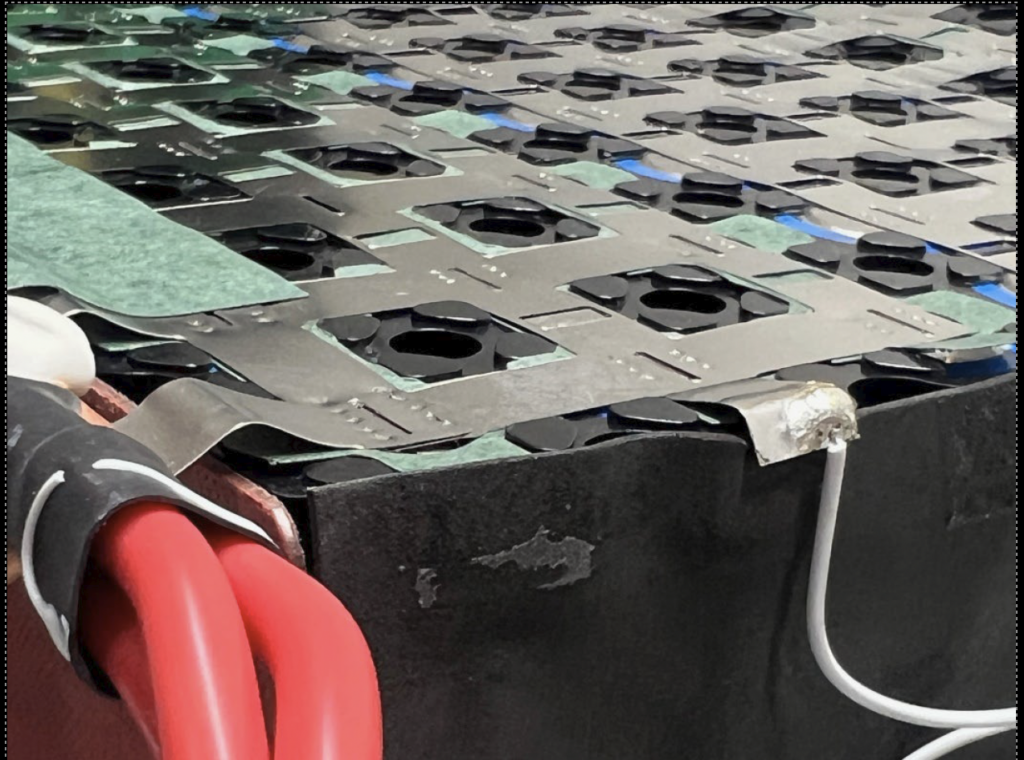

竞争对手 A

用于电池间连接的超薄材料

(~0.005英寸)

电压检测和电池平衡片焊接不良,接线小。

质量差的点焊,体积小、不一致和未对准。

竞争对手 B

用于电池间连接的超薄材料 (~0.004“)

点焊质量差。电池间连接很容易用手拉开,露出有限的焊缝接触面积。

用于电池间连接的超薄材料 (~0.004“)

点焊质量差。电池间连接很容易用手拉开,露出有限的焊缝接触面积。

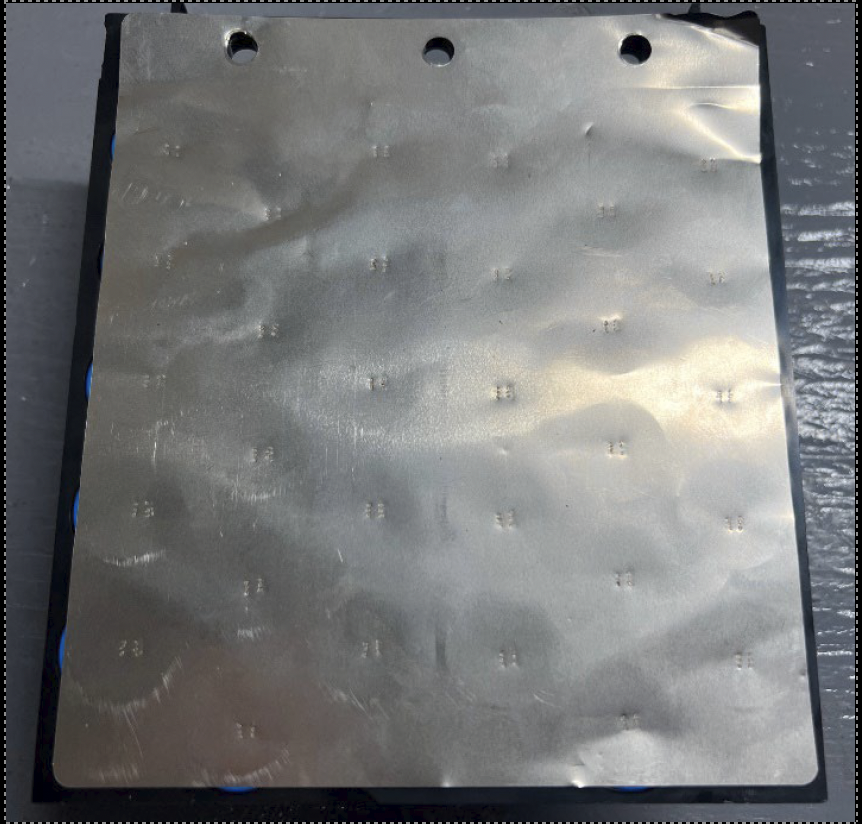

串联连接采用螺栓连接,不焊接。热胶用于连接电压检测和电池平衡引线。

最令人担忧的是,电池组没有焊接在一起,而只是固定在堆栈的顶部。烟囱底部的电阻高于顶部,导致电池不平衡。

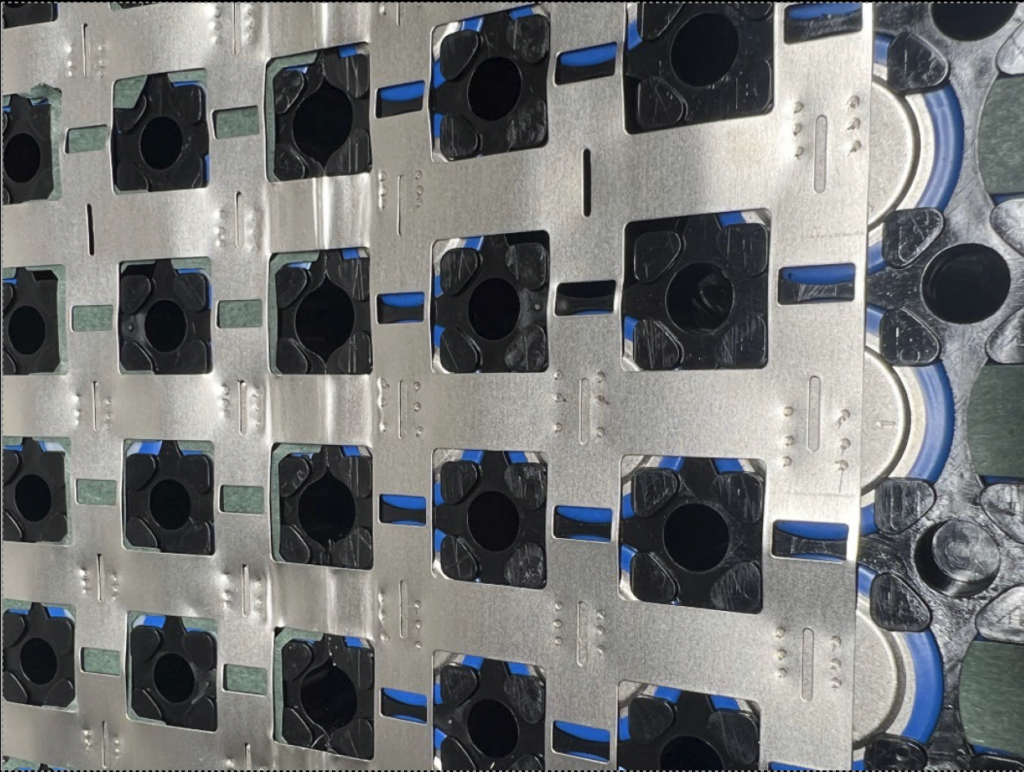

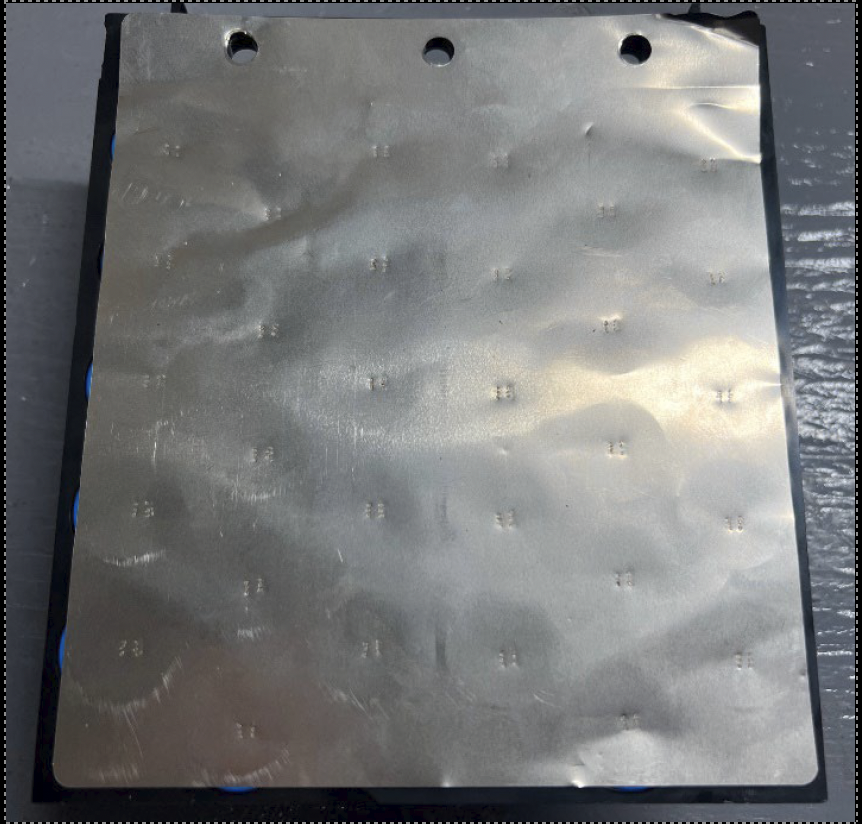

美国电池

激光焊接

带激光焊接的厚电池间连接(0.080“)。这导致了高接触面积、低电阻和高抗冲击/抗振动性。

激光焊接

带激光焊接的厚电池间连接(0.080“)。这导致了高接触面积、低电阻和高抗冲击/抗振动性。

高品质电压检测和电池平衡引线。

厚厚的母线材料和有限的焊接点大大降低了焊接失效和内部发热的风险。

高品质电压检测和电池平衡引线。

厚厚的母线材料和有限的焊接点大大降低了焊接失效和内部发热的风险。

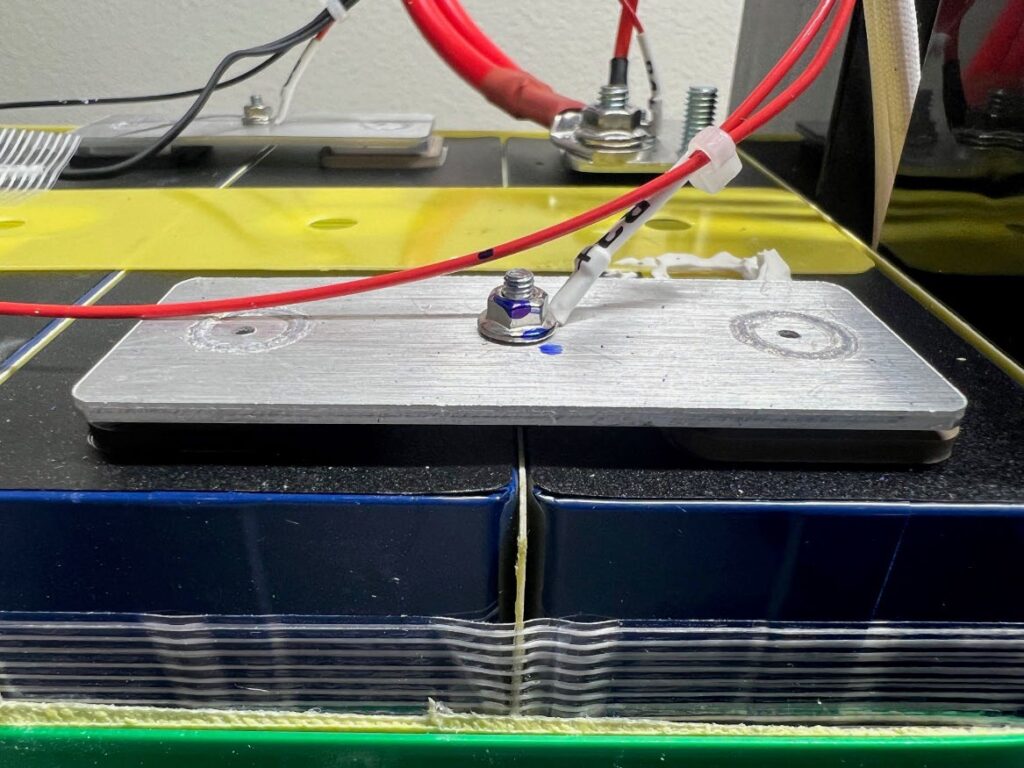

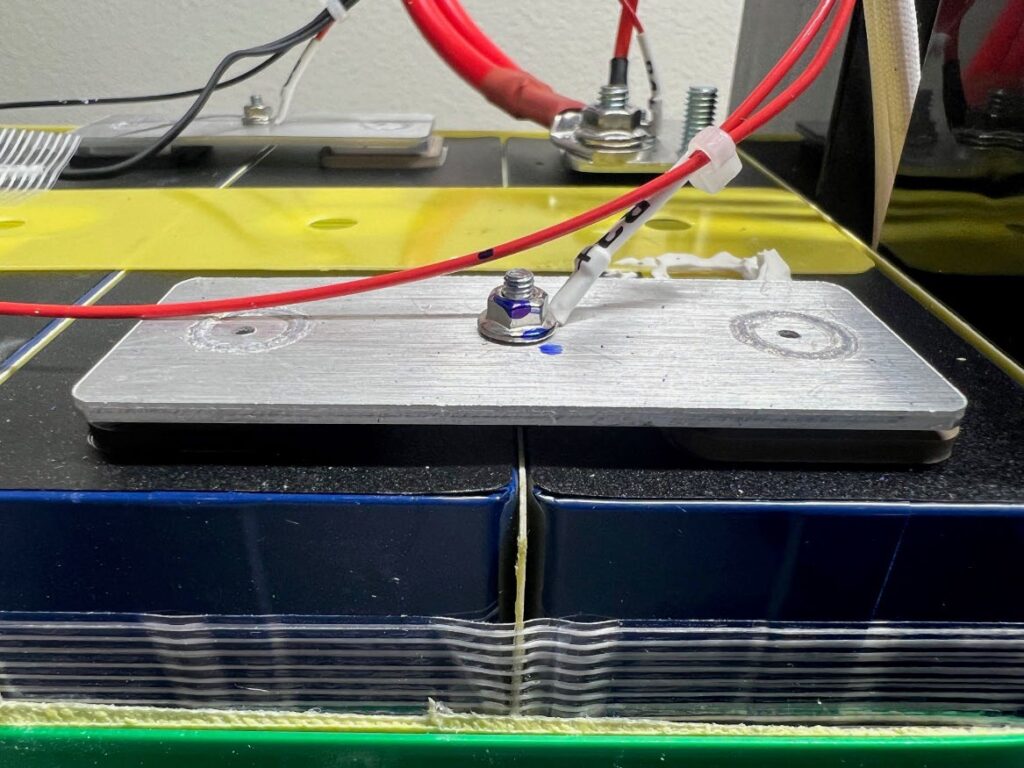

电池管理系统 (BMS) 比较

由于无法理解软件和电气设计意图,BMS 比较通常很困难。但是,应该强调设计中的一些差异。

- 竞争对手的设计具有有限的散热特性。美国电池设计使用带鳍片的双面散热器来改善 BMS 散热。这种设计允许更高的持续功耗。

- U.S. Battery 的 BMS 有三个温度传感器,而竞争对手的 BMS 板上只有一个。这是令人担忧的,因为竞争对手的设计中有大量的电池(一个传感器用于100多个电池)。

- 竞争对手的BMS设计均未启用移动应用程序。

- 两个竞争对手都没有使用能够反馈(按钮或灯)的 BMS。这意味着用户无法查看充电状态、了解电池状态、打开/关闭电池或了解任何错误/故障。

- 竞争对手 A 使用的 BMS 来自第三方,该第三方为多种用途制造通用 BMS 产品。

- 竞争对手 B 使用可以在亚马逊上购买的低成本现成 BMS。

每个电池都有各自的BMS

每个电池都有各自的BMS

U.S. Battery 的 BMS 包含带鳍片的双散热器,可实现更强的散热效果